The tamping unit that understands the ballast

Wie erkennt das Aggregat den Schotterzustand?

Wie funktioniert die Verfüllkontrolle?

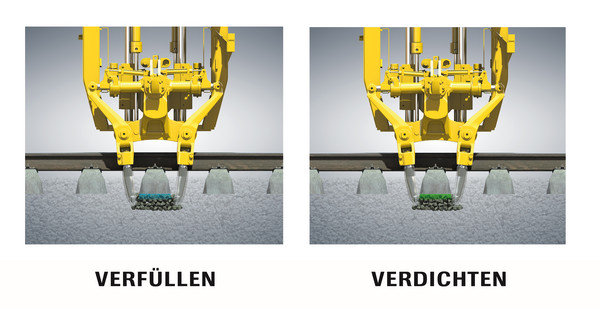

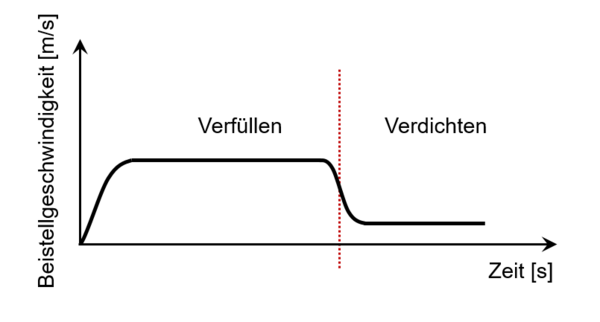

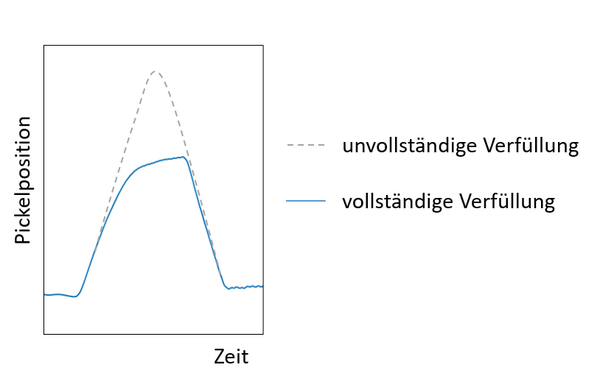

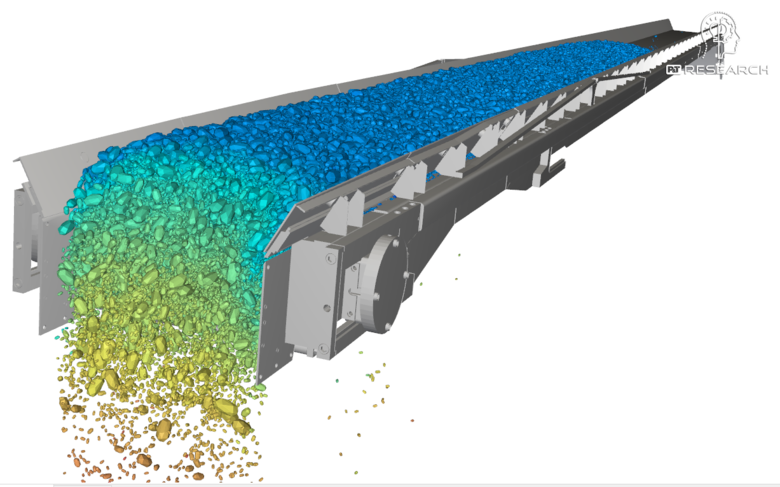

Stopfmaschinen von Plasser & Theurer arbeiten mit konstantem Hydraulikdruck. Dadurch passt sich die Schließgeschwindigkeit der Stopfpickel während der Beistellbewegung automatisch dem Schotterwiderstand an. Sobald der Hohlraum unter der Schwelle vollständig verfüllt ist, sinkt die Geschwindigkeit aufgrund des höheren Widerstands. Dieses Prinzip macht sich die Verfüllkontrolle der Plasser TampingControl zunutze.

Weiterführende Links

Das Stopfaggregat, das den Schotter versteht!

So wie der Tastsinn es dem Menschen ermöglicht, Gegenstände entsprechend ihrer Beschaffenheit zu handhaben, so helfen „fühlende“ Stopfpickel der Maschine, den Schotter optimal zu behandeln. Aber wie bringt man einer Stopfmaschine das Fühlen bei?

Stopfen ist ein komplexer Vorgang, bei dem trotz unterschiedlichster Rahmenbedingungen immer das bestmögliche Ergebnis geliefert werden soll. Doch wie findet man bei wechselnden Schotterzuständen, Hebewerten, Beistellzeiten und Stopftiefen die jeweils optimalen Parameter? Und was ist überhaupt optimal? Mit diesen Fragen befasst sich seit 2015 das Forschungsprojekt TAMP. Am Anfang steht dabei die Grundlagenforschung. Das Ziel ist es, dass die Maschine den Zustand des Schotters erkennt und davon abhängig die Parameter für eine optimale Stopfung wählen kann. Das soll den Weg zur vollständigen Automatisierung bei bester Gleislagequalität ebnen.

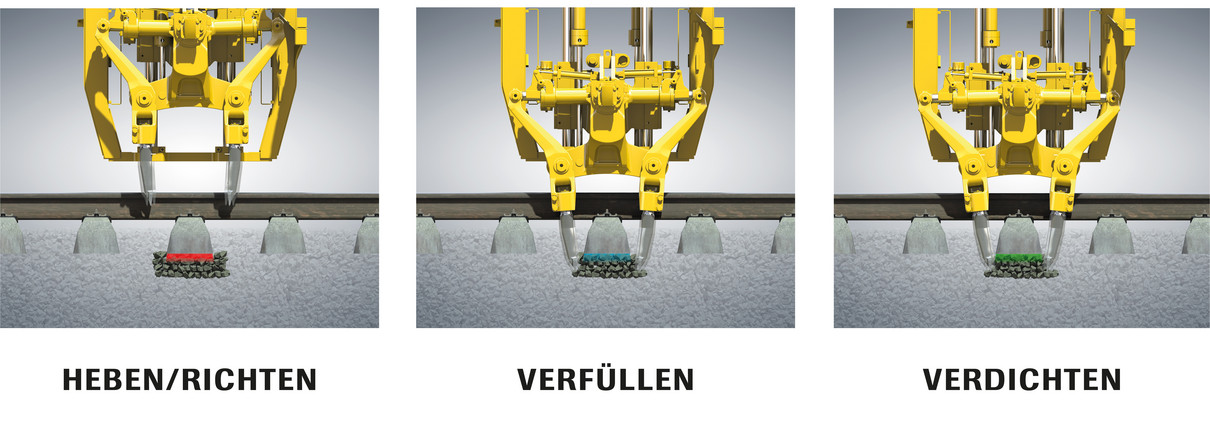

Die Phasen des Stopfvorgangs:

Etappenziel: Verstehen der Grundlagen

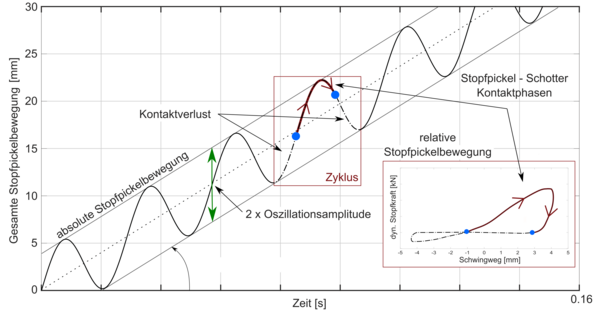

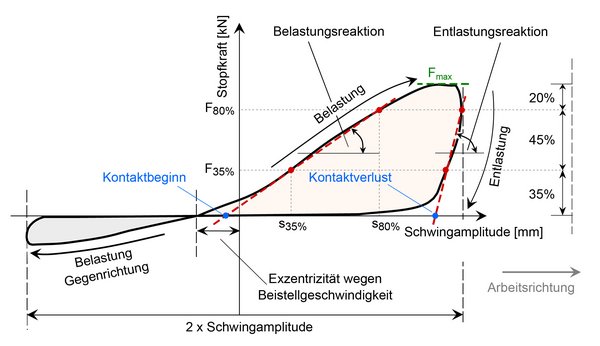

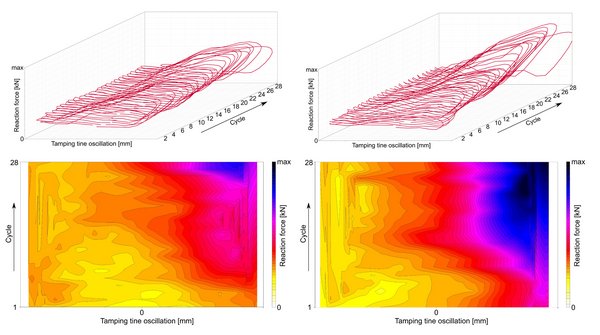

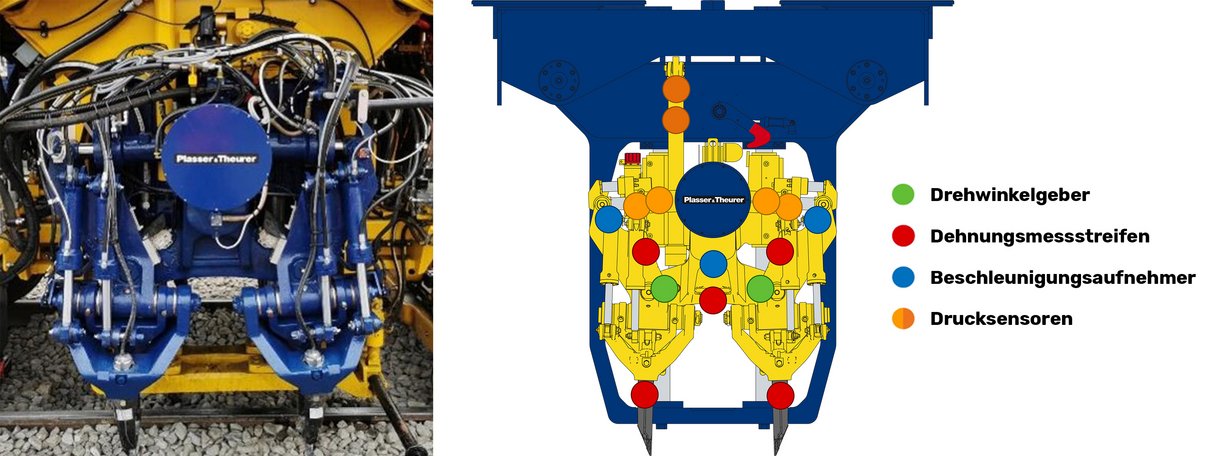

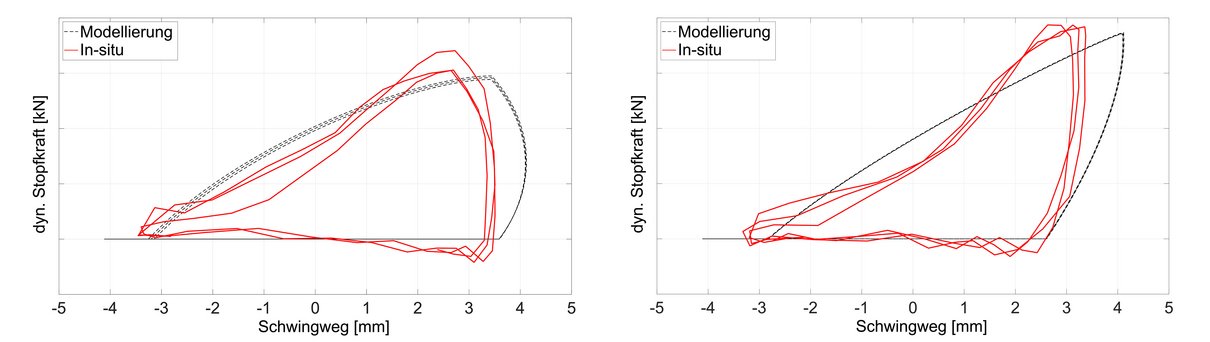

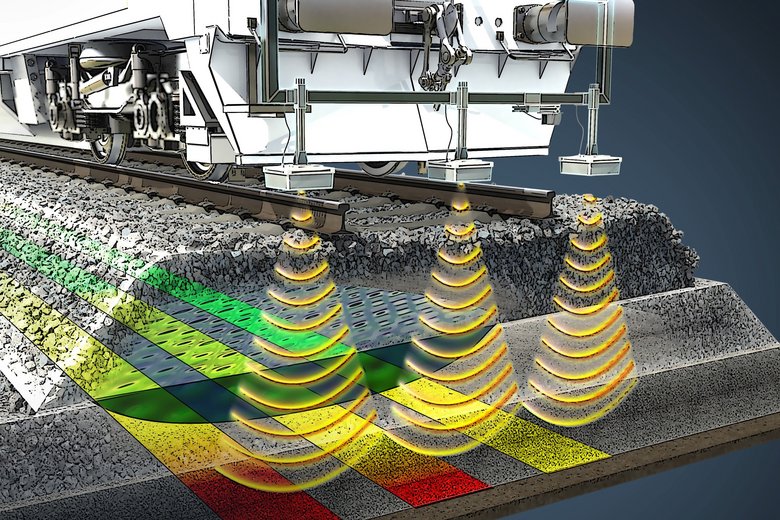

Wie verhält sich der Schotter während des Stopfvorgangs? Ein mit Messtechnik gespicktes Stopfaggregat entlockt dem Schotter seine Geheimnisse. Drucksensoren und Beschleunigungsaufnehmer, Dehnungsmessstreifen und Drehwinkelgeber zeichnen in nie gekannter Detailtiefe die Bewegungen der Stopfpickel und die darauf wirkenden Kräfte auf. Die daraus resultierenden Daten offenbaren viel über den Schotter und den Stopfprozess.

Etappenziel: Definition der Parameter

Der nächste Schritt besteht darin, ergänzend zu den In-situ-Messungen ein mechanisches Modell zu entwickeln, mit dem sowohl die verschiedenen Schotterzustände als auch die Vorgänge während des Stopfens so genau wie möglich simuliert werden können. Dieses Modell ist ein wichtiges Werkzeug zur Beantwortung der Frage: Welche Parameter garantieren eine erstklassige Stopfung bei gleichzeitiger Schonung des Schotters?

Zur Ermittlung der Parameter muss man definieren, welcher Verdichtungsgrad des Schotters unter der Schwelle denn eigentlich optimal ist. Denn optimal bedeutet nicht unbedingt maximal. Schließlich soll der Schotter geschont werden. Daher beschäftigt sich TAMP unter anderem damit, welche Lagerungsdichte das ideale Schwellenauflager aufweisen muss.

Von der Grundlagenforschung zur Praxis

Bei TAMP ist die wissenschaftliche Grundlagenforschung natürlich kein Selbstzweck. Ein wichtiges Nahziel war und ist es, den Menschen durch Technologie zu entlasten und es auch weniger erfahrenen Bedienern zu ermöglichen, konstant hochqualitative Ergebnisse zu erzielen.

Die ersten auf dem Forschungsprojekt basierenden Anwendungen sind unter dem Überbegriff Plasser SmartTamping bereits verfügbar. Die Plasser TampingControl erkennt beispielsweise, wenn der Hohlraum unter einer Schwelle noch nicht vollständig verfüllt ist, und zeigt dem Maschinenbediener an, wenn ein weiterer Beistellvorgang empfehlenswert oder notwendig ist. Und der Plasser TampingReport dokumentiert neben anderen qualitätsrelevanten Details auch den Schotterzustand und erleichtert so die Planung zukünftiger Instandhaltungsmaßnahmen.

Die dafür nötigen Daten kommen von einem sogenannten „reduzierten Messsystem“ auf dem Stopfaggregat, bestehend aus Sensoren für den hydraulischen Druck und Drehwinkelgebern. Dank der Grundlagenforschung konnte der Umfang der Sensorik auf ein Minimum reduziert werden, was sich positiv auf die Anschaffungskosten und den Wartungsbedarf auswirkt.

Die bisherigen Ergebnisse von TAMP lassen auf weitere Meilensteine hoffen. Die „fühlenden“ Stopfpickel sind ohne Zweifel bereits ein bedeutender Schritt hin zur vollständigen Automatisierung des Stopfprozesses bei gleichzeitiger Maximierung der Qualität.