Предпосылки успеха проекта очевидны: значительная доля собственной работы, производимой на нашем заводе в Линце. Это собственное производство начинается уже в ходе разработки продукции. Наши инженеры интенсивно занимаются подробной документацией с техническими заданиями. При этом они взвешивают преимущества и недостатки различных технических решений. Только самые лучшие из этих решений они реализуют. На такую интенсивную фазу сотрудничества между отделами и поставщиками, которые отвечают за механическую структуру, технические решения для работы и привода, а также дизайна кабин, уходит много времени.

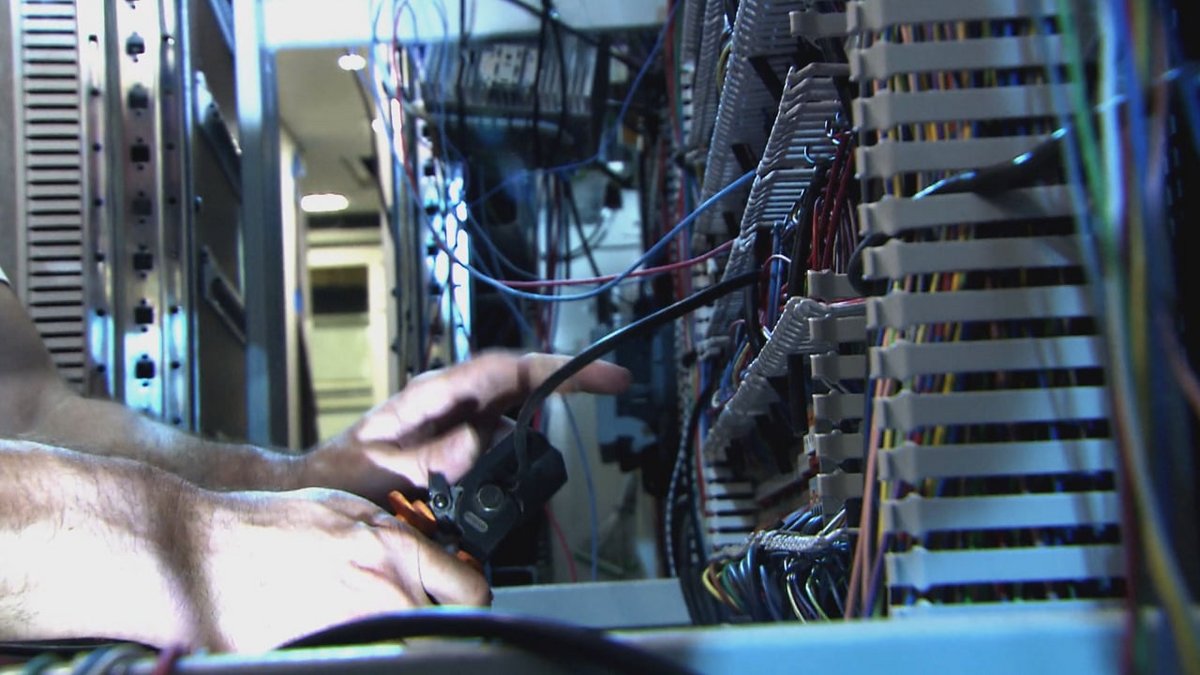

Трудно поверить, но мы на фирме Плассер & Тойрер действительно сами изготовляем большинство комплектующих в Линце. В сварочном цехе изготовляются массивные компоненты рам. Наши сварочные роботы создают высокоточные соединительные швы между элементами рам тележек, которые на следующем этапе в цехе сборки тележек собираются вместе с колесными парами и подвеской. Параллельно к этому мы изготовляем кабины. Наши разработчики программ в то же время уже занимаются системой управления машин. В конечном счете, все компоненты встречаются в цехе окончательной сборки на улице Пуммерерштрассе в Линце.

Естественно, существует ряд комплектующих, которые изготовляем не мы сами. Однако, также и в этих случаях мы требуем наилучшее качество. Мы тщательно выбираем поставщиков. Мы принимаем решения в пользу изготовителей с отличной репутацией и долголетним опытом.