La numérisation, les systèmes d’entraînement alternatifs et de nouvelles méthodes de construction s’invitent parmi les outils de maintenance des voies ferrées. En parallèle, il apparaît que l’on a besoin de bien plus qu’une simple machine de travaux afin de remplir les exigences de l’infrastructure. La mise en place d’une vue globale de la construction de voie est inévitable.

Download

Florian Auer

Afin de préparer les chemins de fer à l’avenir, les gestionnaires d’infrastructures, les entreprises de construction de voies et les constructeurs de machines font face à des défis importants. Les nouvelles exigences au niveau des agréments nécessitent de nouveaux concepts de machines. Pour l’exploitation durable de l’infrastructure ferroviaire, une vue globale du secteur ferroviaire est nécessaire. Des méthodes d’optimisation de la planification, de l’exécution et de l’exploitation de l’infrastructure ferroviaire (BIM, building information modeling) sont de plus en plus souvent utilisées. Les exigences futures qui sont posées à la machine vont bien au-delà du simple processus de construction de la machine. Les technologies numériques et l’intelligence artificielle rendent possible le passage de la machine classique à la machine de maintenance intelligente et entièrement connectée. La machine intelligente joue de plus en plus le rôle de capteur et fournit des données sur l’infrastructure.

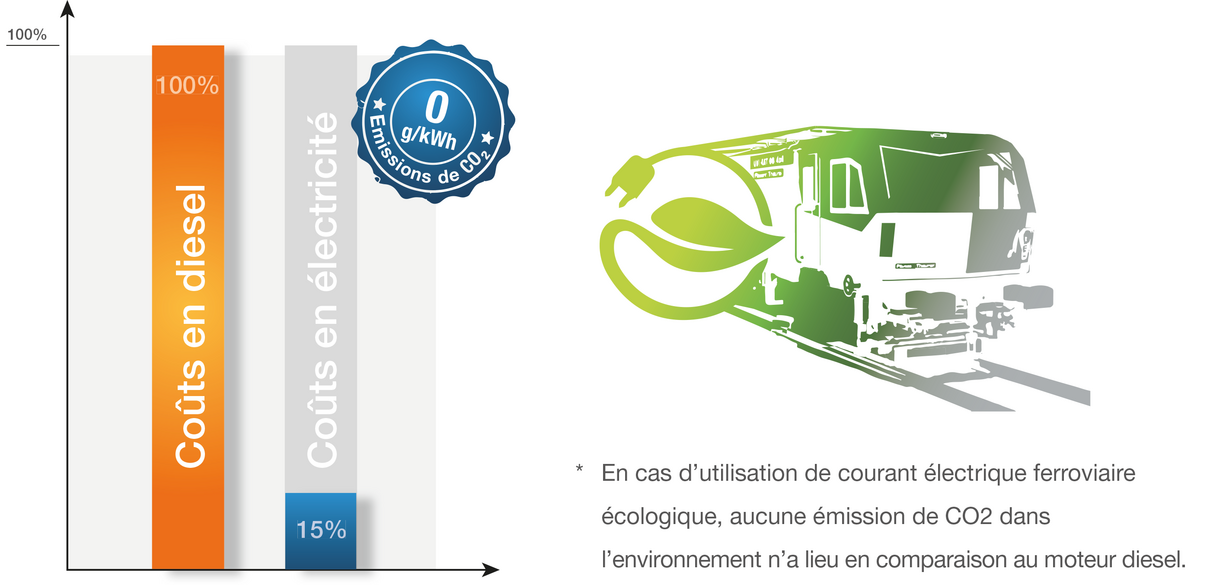

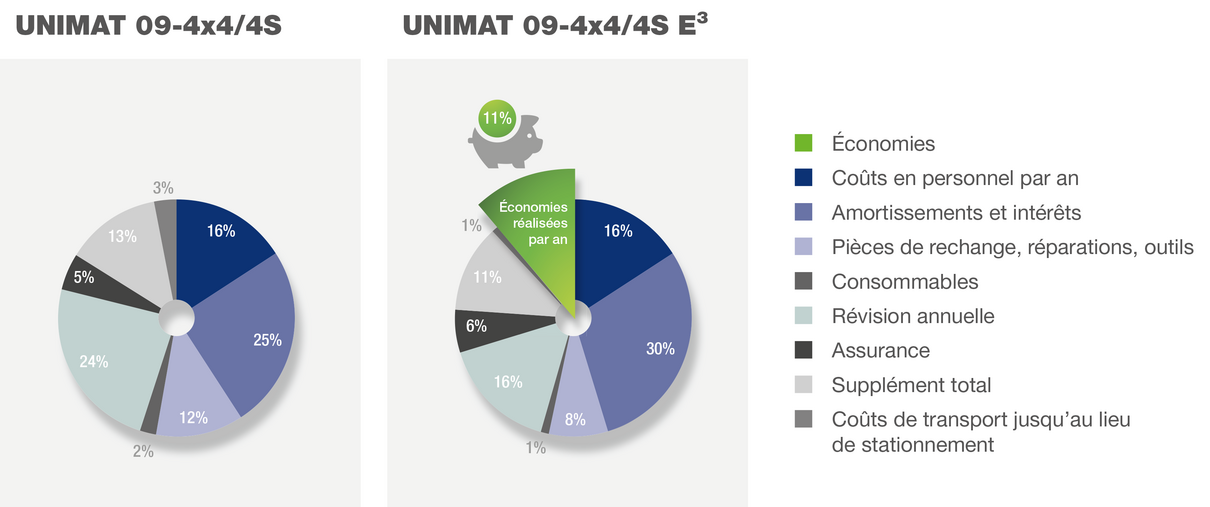

Par le terme PlasserSmartMaintenance, la machine intelligente s’entend dans un contexte d’optimisation de la gestion de la flotte et de la maintenance des voies ferrées. Par l’utilisation de nouvelles technologies et de l’intelligence artificielle, la commande de la machine est automatisée. « The assistant » offre en outre la possibilité de documenter les travaux de maintenance des voies ferrées de manière presque entièrement transparente. La machine devient de plus en plus une source de données. Pour l’exploitation de l’infrastructure, cela implique la création d’une vue globale de la voie ferrée. Selon cette approche, les actions de mesure classiques, qui étaient réservées jusqu’à maintenant aux engins de mesure, s’invitent sur les bourreuses Plasser & Theurer. Avec la nouvelle fonction « AutoSync » du SmartALC, les défauts ponctuels peuvent être trouvés rapidement et les passes de mesure supplémentaires peuvent être évitées. L’utilisation de systèmes modernes de traitement des images permet d'effectuer un saut quantique dans l’augmentation de la vitesse de détermination de la géométrie des voies ferrées. Le concept de traction PlasserMotionDrive équipant pour la première fois la nouvelle série Unimat 09-4x4/4S pose un nouveau jalon pour la protection de l’environnement. La comparaison directe du concept d’entraînement conventionnel avec la technologie E³ apporte un avantage significatif en termes de coûts représentant plus de 200 000 euros par an par l’utilisation du courant électrique ferroviaire vert, en plus des avantages environnementaux. PlasserModularCustomizing est la nouvelle stratégie de plateforme Plasser & Theurer, qui est également utilisée pour la première fois pour la série Unimat 09-4x4/4S. Cela montre la voie de l'avenir : la machine peut être conçue de manière individualisée selon le principe d’un jeu de construction et le processus d’agrément est simplifié et accéléré.

L’individualisation par la conception modulaire

Les développements de la numérisation ont investi notre quotidien depuis longtemps déjà, Par exemple, alors que l’on attendait auparavant dans une file d'attente afin d’effectuer des virements, on réalise de nos jours ses opérations bancaires directement en ligne sans devoir prendre en compte les horaires d’ouvertures. Désormais, les possibilités de modifications et de conception découlant de la numérisation dans le secteur ferroviaire sont clairement visibles. Les voies ferrées sont numérisées, les machines deviennent intelligentes et travaillent de plus en plus de manière automatisée et connectée. Les actions de mesure après travail atteignent un nouveau niveau de transparence. Du point de vue de la flotte de machines, les processus gagne en importance. Pour l’infrastructure ferroviaire, toutes ces évolutions contribuent à l’augmentation de sa qualité, de sa fiabilité et de sa disponibilité. Au début des années 1950, on faisait face à la même situation lorsque l’apparition des premières bourreuses automotrices a mené à la première révolution par la mécanisation et l’automatisation des travaux de voies ferrées.

Aujourd’hui, 70 années plus tard, la révolution suivante de la construction des voies ferrées se profile. Plasser & Theurer a fait face à ces défis et transforme ses machines de construction et de maintenance des voies en miracles multifonctionnels. Sur la base d’une expérience de plusieurs décennies dans la construction de machines de travaux de voie, et par l’utilisation de capteurs modernes et de l’intelligence artificielle, la meilleure solution est proposée pour chaque situation donnée.

Le processus d’agrément des engins de travaux, réalisé selon la norme EN 14033, est devenu plus complexe ces dernières années. L’objectif stratégique doit être de structurer l’agrément de manière efficace en termes de temps et de coûts. Dans ce cadre, la standardisation des engins constitue une aide par le biais de laquelle les temps de conception, de gestion des justificatifs et d’évaluation peuvent être réduits proportionnellement. Plasser & Theurer a décidé d’introduire un programme de plateforme dans le cadre de l’initiative PlasserModularCustomizing. Les nouvelles extensions se basent sur une seule et même plateforme. La réalisation technique et qualitative conforme au premier agrément offre un avantage de taille car toutes les vérifications ferroviaires ont déjà été exécutées. La première série de machines qui est proposée selon le principe modulaire du jeu de construction, est la série Unimat 09-4x4/4S. Celle-ci se compose d’une machine principale et peut être adaptée spécialement aux fins et aux besoins du client par quatre versions de remorques différentes et trois modules supplémentaires. Une individualisation supplémentaire est possible par le choix du système d'entraînement et des équipements supplémentaires.

Le nouveau design de la série Unimat 09-4x4/4S souligne le choix de la modernité. Celui-ci va cependant bien au-delà de l’aspect visuel extérieur. Pour de nombreux opérateurs, la cabine de travail est leur seconde maison. Il va de soi que le visuel, l’haptique et l’ergonomie sont des exigences de plus en plus importantes posées aux machines de travaux. Les interrupteurs de commande et les pupitres de travail sont structurés et agencés de manière conviviale. Le système de commande de la machine a été simplifié. Grâce à des systèmes informatiques modernes, il est possible de renforcer l’automatisation des interventions des machines de construction de voie et d’assister les opérateurs de manière idéale dans leurs tâches. Un environnement s’offre ainsi aux opérateurs dans lequel la fatigue apparaît plus tardivement et où la qualité du travail augmente dans le même temps. Pour l’exploitant des machines, cela entraîne une augmentation de la rentabilité et simplifie le recrutement en nouveau personnel car, à travers la solution proposée, ce sont des postes de travail attractifs et ergonomiques qui sont mis à disposition. Les phases de formation plus courtes sur les machines de nouvelle génération génèrent un potentiel d’économie supplémentaire.

Une protection environnementale rentable

La commission de l’U.E. a autorisé l’Allemagne à distribuer des aides d’État d’un montant de 500 millions d’euros pour encourager un transport ferroviaire plus efficace en termes énergétiques. La règlementation prévoit que les entreprises ferroviaires peuvent se voir rembourser jusqu’à 50% de tous les frais liés aux mesures d’augmentation de l'efficacité énergétique, à l’acquisition de matériel roulant moderne économe en énergie (par ex. des locomotives hybrides) ou à l’introduction de solutions automatisées. Cela n’est qu’un signe parmi d’autres qui souligne le rôle que la protection de l’environnement joue et jouera lors des décisions à venir.

Plasser & Theurer a déjà donné une réponse claire à la protection de l’environnement : la série E³. Dès l’année 2015, la décision a été prise de compléter la gamme de machines par la série E³. La réussite rencontrée avec cinq machines désormais en service et deux autres en cours de construction confirment cette décision.

Dans le cadre de l’initiative E³, ce sont des machines permettant de réduire la consommation de carburants fossiles et de lubrifiants par l’utilisation de la technologie hybride ou de la technologie sur batterie qui sont proposées, et ce en raison de leur rendement plus élevé qui leur permet de contribuer positivement à la protection environnementale. Un bilan annuel en provenance de Suisse confirme un potentiel d’économies de 135 euros par heure d’intervention. Dans le cadre d’une étude, une comparaison a été faite entre une 09-4x4/4S dotée de la technologie hybride et une autre sans cette technologie. Le résultat de cette analyse fut qu’un avantage, en termes de coûts, s’élevant à 200 000 euros par an en faveur de la machine E³, peut être atteint en prenant en compte tous les coûts d’exploitation et de maintenance de ces deux machines. Par le biais de mesures supplémentaires sur les machines E³ dotées d’un système d’entraînement électrique, comme par exemple le système de freinage électrique du satellite présentant une usure considérablement amoindrie, des potentiels d’économies additionnels peuvent être utilisés.

Jusqu’au remplacement définitif du moteur à combustion par d’autres technologies, des solutions techniques de réduction des émissions polluantes des moteurs diesel sont nécessaires. Avec le système d'entraînement intelligent PlasserMotionDrive, Plasser & Theurer a développé une telle solution. Sur la nouvelle Unimat 09-4x4/4S, le système d'entraînement hydrostatique est combiné avec un système d’entraînement hydrodynamique. Selon les besoins, deux à quatre essieux sont entrainés. À des vitesses plus faibles où le besoin en couple est élevé, le système d’entraînement hydrostatique fonctionne plus intensément. Lorsque la vitesse augmente, le système d’entraînement hydrodynamique prend en charge l’entraînement principal. La performance d’entraînement de 600 kW est donc transmise au rail de manière adaptée à chaque situation. Le système d’entraînement intelligent travaille de manière efficace tout en économisant 9% de carburant et en réduisant les émissions en CO2.

Au-delà de la réduction des coûts et des émissions polluantes, l’électrification de l’entraînement permet une réduction des émissions sonores allant jusqu’à 20 dBA. Le niveau acoustique réduit, en raison de l’électrification, des dispositifs d’entraînement et des groupes de travail, a également un effet positif sur la protection des employés. Une sensibilisation grandissante de la population ainsi qu’une approche plus restrictive de la politique sur des thèmes tels que les émissions sonores et les gaz d’échappement rendent l’avenir du moteur diesel incertain dans tout le secteur du transport ferroviaire. Pour les lignes non électrifiées, le développement de nouvelles approches et solutions est essentiel.

Un concept technique, qui représente encore aujourd’hui un standard technique, est le mode de travail à avancement continu des bourreuses Plasser & Theurer. Pendant l’intervention, la machine principale avance en continu. Seuls les groupes de travail doivent être accélérés et freinés de manière cyclique entre les positions de bourrage. Cela apporte une nette augmentation de la performance en comparaison aux machines à avancement cyclique. L’Unimat 09-4x4/4S offre ainsi un rendement augmenté tout en offrant une excellente qualité. Les intervalles travaux peuvent ainsi être utilisés au mieux et l'exploitant de la machine peut réaliser un rapide retour sur investissement.

Le mode de travail à avancement continu réduit l’usure des freins, des arbres à cardan et des transmissions, et cela, avec un rendement plus élevé. En présence de ballast ancien et colmate, la régulation de la vitesse de rotation facilite la pénétration et préserve en même temps les groupes de travail.

Lüder Gerdtz, Union allemande de la construction de voie

DGU

Allemagne

Les points forts des bourreuses à avancement continu pour la voie courante et les appareils de voie coulent de source. L’avance continue et, simultanément, le bourrage cyclique en voie courante et sur de grandes zones des appareils de voie permet de réduire l’usure, un gain en confort de travail pour les opérateurs et une augmentation de la vitesse de travail. Les groupes de bourrage pour le traitement d’une traverse de l’Unimat 09-4x4/4S permettent un maximum de flexibilité. Si la machine travaille dans des zones présentant une complexité élevée, il est possible, en cas de besoin, de passer au mode de travail à avancement cyclique. Une autre innovation importante est la régulation de la vitesse de rotation. Celle-ci permet la pénétration plus aisée des bourroirs dans le lit de ballast par l’exploitation de ses caractéristiques physiques. Cela permet également de réduire durablement l’usure des groupes.

Automatisation et connexion en réseau

Les dispositifs, que l’on connaissait uniquement sur les engins de mesure ultra-modernes, trouvent de plus en plus leur place dans les machines de maintenance des voies ferrées. De l’intégration des mesure classiques aux technologies de reconnaissance des objets et l’intelligence artificielle en passant par les nouveaux modèles de réseaux numériques (BIM, digital twin, etc.), une machine de maintenance intelligente prend forme. Plasser & Theurer emprunte le chemin allant d’un modèle réparti selon les tâches à une approche globale, intégrée. Auparavant, l’attention était portée sur le choix de la bonne machine, désormais, sur le choix des technologies adaptées.

PlasserSmartTamping - the Assistant représente l’innovation dans la construction de voie. Avec ce système, il est possible pour la première fois d’automatiser les travaux de bourrage pour la voie courante, les appareils de voie et les croisements. Grâce au système d'assistance, l’opérateur est déchargé de sa tâche exigeante de commande des groupes de travail. Dans le même temps, la qualité du bourrage est améliorée. Cela montre la voie vers l’avenir de la construction de voie et vers la machine fonctionnant de manière autonome. À l’aide d’unités de scannage laser, la voie ferrée et son environnement direct sont enregistrés et numérisés dans un modèle 3D. Sur la machine, les actions des différents groupes de travail sont exécutées en temps réel et présentées à l’opérateur qui n’a plus qu’une responsabilité de surveillance. Pour le gestionnaire d’infrastructure, le système permet d’atteindre une entière transparence par la documentation d’un nouveau genre. Tous les aspects importants pour la qualité sont enregistrés dans le rapport de bourrage. Le système est structuré de manière modulaire : la version de base comprend la commande des groupes de relevage-ripage et du relevage de la 3e file. Cette version peut être complétée par la commande des groupes de bourrage.

Le succès rencontré sur le marché parle de lui-même. Depuis la présentation à Münster, six machines ont déjà été vendues, dont quatre au gestionnaire d’infrastructure Infrabel.

Les visions d’avenir deviennent réalité avec l’engin de mesure EM100VT. Jusqu’à maintenant, la géométrie absolue de la voie était mesurée soit mécaniquement avec l’EM-SAT, soit manuellement. La vitesse de mesure et de travail ne dépassait pas les 5 km/h. Par la combinaison du système de mesure sans contact de la géométrie de la voie avec le nouveau système de mesure des points fixes, la géométrie absolue de la voie peut maintenant être déterminée à 100 km/h (ou plus). Le système reconnaît les points de référence situés aux abords de la voie de manière entièrement automatisée, mesure ceux-ci avec un niveau de précision élevé au moyen d’un système de reconnaissance d’images et peut identifier et classer chaque point fixe sur la base de QR-code (fixés sur les poteaux) de manière précise. Un jumeau numérique de la voie, le « digital twin », est ainsi créé par le découpage de la géométrie absolue de la voie à l’aide de nuages de points géoréférencés.

Le « digital twin » permet de réaliser une planification numérique de la ligne, entièrement conforme au BIM. Les premiers cas concrets d'application sur des lignes de la Société DB sont déjà prévus. Le « digital twin » constitue en outre la base de données de haute qualité pour une planification de la maintenance conforme au BIM. Le responsable des installations a pour la première fois à sa disposition toutes les informations complexes nécessaires à la planification des travaux de maintenance et d’inspection sous la forme d’une vue d'ensemble numérique. Par le découpage des informations, on atteint un tout nouveau niveau de sécurité des données et des processus.

Le PlasserVirtualTrack offre la possibilité de traiter les mesures de la géométrie absolue de la voie directement via le cloud et de transmettre les ordres de travail directement vers le calculateur (SmartALC) de bourreuses connectées. Par le recoupage des données de la géométrie de voie avec les paramètres de travail de la machine, les relations complexes entre la qualité de l’infrastructure et les paramètres de travail peuvent être représentées pour la première fois entièrement dans le cloud. Des offres de service supplémentaires, basées sur le cloud, aident le gestionnaire d’infrastructure à amener sa gestion de la maintenance au niveau supérieur sans avoir à recruter de personnel supplémentaire. Cela apporte en fin de compte une valeur ajoutée durable pour l’exploitation de l’infrastructure ferroviaire.

Le SmartALC assure la meilleure qualité de voie. Son utilisation est éprouvée et est devenue incontournable pour le traitement de la voie courante et des appareils de voie. De nouvelles fonctionnalités innovantes augmentent la qualité et aident dans le même temps à réduire les dépenses. Par exemple, la machine retrouve les défauts ponctuels de la voie avec la nouvelle fonction AutoSync de manière plus automatisée. Par l’utilisation combinée de la fonction AutoSync et du module SpotTamping, qui est également intégré au SmartALC, de longues étapes de mesure préalable et de recherche des défauts sont supprimées lors du traitement de défauts ponctuels. Le gain de temps vis-à-vis de la méthode traditionnelle dépasse les 60%.

Une autre fonctionnalité est la nouvelle fonction Overlift : le système reconnaît les tassements de voie de courtes longueurs d’onde automatiquement et sur-relève la voie à ces endroits. Selon la stratégie sélectionnée, il est possible de choisir entre le sur-relevage différentiel et le sur-relevage de conception. Cette méthode de travail permet de réduire l’usure de manière ciblée et une plus grande durabilité de la géométrie de la voie, en particulier dans les zones avec un ballast présentant une usure avancée. Selon les premiers calculs prudents, si cette méthode permet de faire l’économie ne serait-ce que d’une intervention de nuit par an, cela correspond à un potentiel d’économies de 4 000 euros.

Être forts ensemble

Les technologies complexes ont une influence sur toute la chaîne du processus de maintenance du gestionnaire d’infrastructure. En conséquence, la « mise sur les rails » de nouvelles technologies nécessite également des phases de préparation suffisantes. Lors de l’introduction de nouveaux produits intelligents, nous misons pour cette raison sur les coopérations et les partenariats. Avec l’utilisation de ces technologies, les exploitants peuvent acquérir une expérience précieuse et les systèmes les aident à renforcer leur stratégie de maintenance. L’un de ces partenaires est la Société Rete Ferroviaria Italiana (RFI), le gestionnaire d’infrastructure des chemins de fer italiens. Celle-ci a pris la décision de tester le nouveau système de mesure des points fixes sur sa flotte de machines du type Unimat 08-275. Ces machines spécialisées dans la correction de défauts ponctuels conviennent idéalement pour un essai en pratique en raison de leur équipement composé d’un bogie de mesure.

Lors du développement du système d’entraînement entièrement électrique, nous avons également misé sur un partenariat. Le développement, la construction, la mise en service ainsi que l’essai du nouveau système d'entraînement ont été terminés en l’espace d’une année en collaboration avec l’entreprise Molinari Rail. Les défis de ce projet ont été relevés et maîtrisés par les deux partenaires grâce à l’excellente coopération à tous les niveaux. Le résultat est un système d'entraînement dont la traction est réalisée de manière entièrement électrique sur les lignes électrifiées et de manière diesel-électrique sur les lignes non électrifiées.

Fiabilité, disponibilité et sécurité des processus quand c’est nécessaire

Les groupes de travail sont et restent le cœur des machines Plasser & Theurer. Ils ne déterminent pas uniquement leur fonction mais imprègnent aussi leur productivité et leur rentabilité. Un groupe de travail nouvellement élaboré doit tout d'abord faire ses preuves lors de tests de stabilité et de contrainte et mettre ses performances à l’essais avant les premières interventions. Ainsi, le groupe de bourrage entièrement électrique a été testé dans ses moindres détails. Sur un banc d’essai spécialement mis en place, disposé dans un container, le groupe a subi un essai permanent durant quatre mois. Au total, ce sont 1 000 000 de plongées qui ont été réalisées avec une contre-pression simulée du ballast. Cela signifie environ 20 000 plongées par jour ou 250 000 plongées par mois. Durant les moments les plus intenses du test, le groupe fonctionnait 14 heures par jour. Mais la fin de la durée de vie du groupe était loin d’être atteinte.

Sur la première machine, nous avons déjà atteint 1 958 800 plongées *) durant les quatre premières années. La régulation de la vitesse de rotation diminue l’usure des groupes. Une première regeneration n’était nécessaire qu’après 1,3 millions de plongées.

Thomas Funke, Spitzke SE

* version 31/08/2018

Spitzke Berlin

Allemagne

Les expériences et les retours issus de la pratique reflètent la durabilité des groupes de travail de la maison Plasser & Theurer. Des activités intenses de recherche autour du lit de ballast conduisent également à de nouvelles innovations. La régulation de la vitesse de rotation apporte une contribution à la réduction de l’usure. Lors de la pénétration des bourroirs dans le lit de ballast, la fréquence de vibration est augmentée de 35 Hz à 42 Hz afin d’utiliser au mieux les caractéristiques physiques du lit de ballast. Au début du processus de serrage, un réglage optimal de la fréquence de vibration à 35 Hz est utilisé. L’amplitude de vibration est maintenue à 5 mm durant tout le processus de bourrage, permettant ainsi un compactage optimal. Les retours d’expérience de l’entreprise Spitzke ont confirmé l’effet positif de la régulation de la vitesse de rotation sur la durée de vie des groupes de bourrage. Avec leur 09-4x4/4S, cette entreprise a réalisé 1,9 million de plongées depuis l’année 2014. Jusqu’à la première régénération du groupe, un nombre impressionnant de 1,3 million de plongées ont été réalisées.

Un Service Après-Vente sur les rails

Aux yeux de l’entrepreneur, la valeur d’une machine est définie par sa disponibilité. La préservation de celle-ci est donc la priorité numéro un. La condition fondamentale pour la disponibilité de la machine est une exécution consciencieuse des travaux d'entretien et de maintenance. Les applications numériques de gestion de la flotte sont regroupées au sein de la marque Datamatic 2.0 que nous avons développée.

Avec le carnet d’entretien numérique, le MachineMaintenanceGuide (MMG), les travaux de Service Après-Vente et de maintenance peuvent être documentés de manière transparente et compréhensible. Les comptes-rendus papier qui sont souvent égarés ou insuffisamment documentés, font ainsi partie du passé. Et, pour les cas où plus rien ne fonctionnerait, il existe le SmartCatalog. Avec cette application, il est possible de trouver la pièce de rechange adaptée parmi plus de 60 000 pièces de rechange d’origine, et de se la faire livrer n’importe où dans le monde. Avec l’application basée sur le cloud MachineConditionObserver (MCO), les différentes données de la flotte sont représentées de manière connectée et des rapports spécifiques au client sont créés.

L’initiative « We care about your machine » pose un nouveau jalon dans le domaine du Service Après-Vente. Avec la maintenance adaptée, la réalisation de révisions complètes et l’utilisation des dernières technologies, telles que par exemple la régulation de la vitesse de rotation, la durée de vie des groupes de bourrage Plasser & Theurer est prolongée de manière significative. Les retours d’experience tirées de la pratique en fournissent la preuve. Des forfaits de Service Après-Vente adaptés aux besoins facilitent la décision rentable pour les entreprises d’exploiter le plein potentiel de leur machine et de la préparer aux travaux difficiles sur les chantiers. L’un de ces forfaits est le pack B4. Celui-ci propose une révision complète de son groupe de bourrage à l’exploitant des machines. La garantie de douze mois ou 250 000 plongées maximum est comprise dans le forfait. En plus de la surveillance du montage du groupe de bourrage révisé, les techniciens d'assistance viennent une fois par an pendant quatre ans ou jusqu’à 1 000 000 de plongées pour en effectuer une inspection. Lors de cette inspection, tous les composants impliqués dans le processus de bourrage sont analysés et, si nécessaire, des recommandations de réparation sont données.

L’avantage pratique pour les clients, la réalité du marché ainsi que l’environnement sont le centre de nos préoccupations pour tous les développements et toutes les prestations de Service Après-Vente Plasser & Theurer. En fin de compte, ce sont la satisfaction du client et la valeur ajoutée durable qu’apportent les produits au le transport ferroviaire qui comptent.