Цифровые технологии, альтернативные виды приводов и новые методы изготовления начинают применяться в инструментах для текущего содержания путей. В то же время выясняется, что для выполнения требований инфраструктуры необходимо больше, чем просто путевая машина. Непременным условием для будущего путейского дела является обретение глобального кругозора.

Скачать

Флориан Ауэр

Для того, чтобы железная дорога была оптимально подготовлена к будущему, эксплуатационники инфраструктуры, подрядчики и изготовители техники должны справиться с большими задачами. Измененные законоположения в области допущения к эксплуатации влекут за собой требование разработки машин с новыми концепциями. Для устойчивого развития эксплуатации железнодорожной инфраструктуры требуется целостный подход к системе железной дороги. Все чаще и чаще используются методы оптимизированного планирования, выполнения и эксплуатации железнодорожной инфраструктуры (BIM Информационная модель зданий и сооружений). Требования, предъявляемые в будущем к машине, таким образом выходят за рамки машиностроительной области. Цифровые технологии и искусственный интеллект позволяют направить тенденцию развития от классической путевой техники к «умным», взаимосвязанным комплексам для текущего содержания. Умная машина в растущей мере выполняет функцию сенсора и предоставляет данные об инфраструктуре.

Понятие «PlasserSmartMaintenance» описывает «умную» технику в контексте оптимизации менеджмента парка машин и работ по текущему содержанию пути. Использование современнейших технологий и искусственного интеллекта позволяет автоматизировать обслуживание. Кроме того, «Ассистент» делает возможным почти полное наглядное документирование всех путевых работ. Машина в растущей мере становится поставщиком данных. Для эксплуатации инфраструктуры это означает обеспечение целостного подхода ко всей системе пути.

При этих условиях классические измерительные работы, выполняемые до сих пор только путеизмерительными вагонами, теперь также выполняются подбивочными машинами фирмы Плассер & Тойрер. Новая функция «AutoSync» (автоматическая синхронизация) компьютера SmartALC быстро находит локальные дефекты и экономит таким образом поездки для проведения контрольного измерения. Применение современных систем обработки изображений обеспечивает огромнейший скачок в увеличении скорости определения наружной геометрии пути.

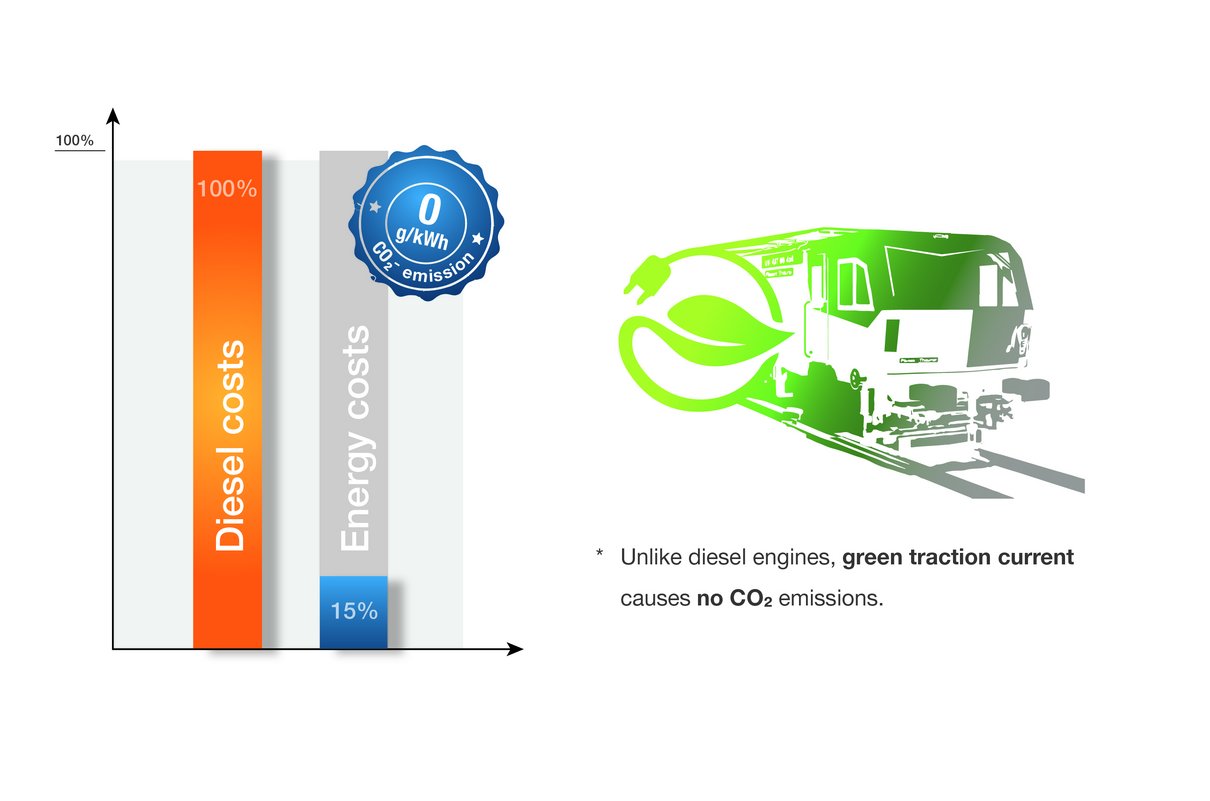

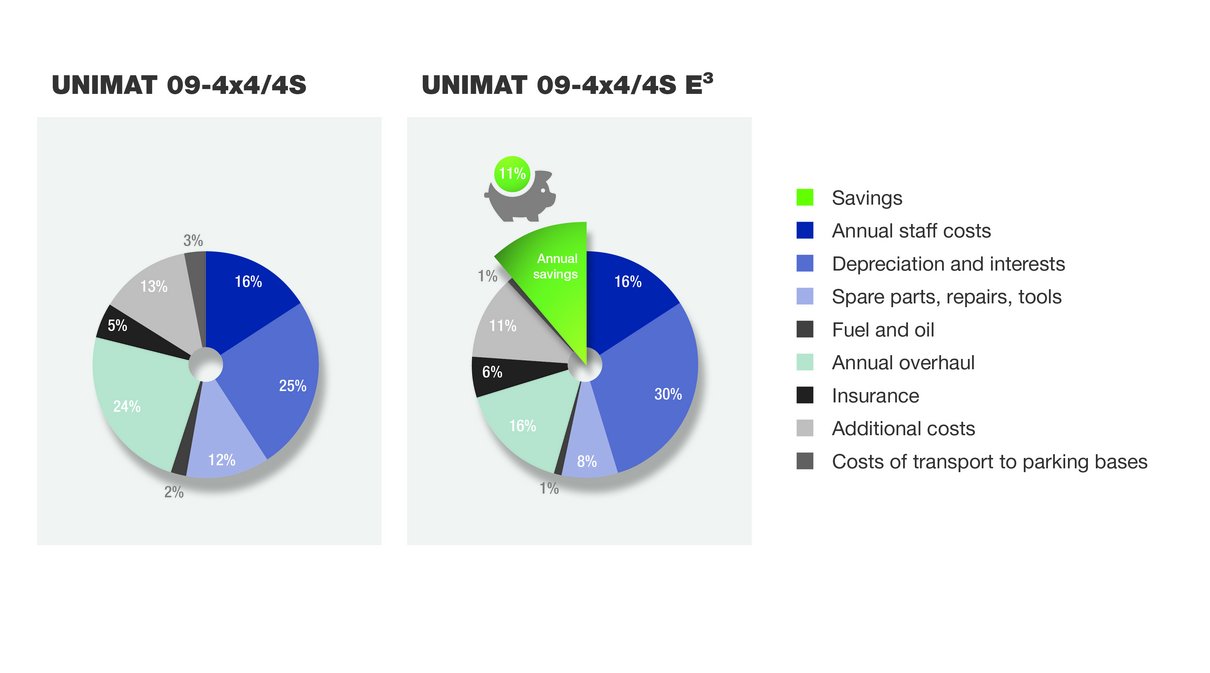

Концепция тяги «PlasserMotionDrive», которая впервые была применена на новой серии машин Унимат 09-4x4/4S, устанавливает еще одну веху в защите окружающей среды. Непосредственное сравнение традиционной приводной концепции с концепцией технологии Э³ дает, кроме преимуществ в защите окружающей среды, также и значительную материальную выгоду в размере более 200.000 евро в год, извлекаемую из использования «зеленого» железнодорожного электричества. «PlasserModularCustomizing» представляет собой новую платформу фирмы Плассер & Тойрер, которая также используется впервые на машинах серии Унимат 09-4x4/4S. Она указывает путь в будущее: машина может быть собрана индивидуально из модулей, что также упрощает и ускоряет процесс получения допущения.

Индивидуализация благодаря модуляризации

Результаты применения цифровых технологий уже давно проникли в нашу повседневную жизнь. Если, например, мы раньше стояли в очереди, чтобы перечислить деньги, мы сегодня комфортно выполняем банковские операции онлайн и не зависим от часов работы банков. Тем временем в железнодорожном секторе четко просматриваются возможности изменения, создаваемые на основе цифровых технологий. Железнодорожный путь «оцифровывается», используются «умные» машины, работа которых все более автоматизируется и которые объединяются в сеть, а ее контрольные измерения достигают нового уровня наглядности.

С точки зрения парка машин интенсифицируется взгляд на общий процесс; для железнодорожной инфраструктуры все эти тенденции развития вносят вклад в повышение качества, надежности и готовности к работе. Подобная ситуация имелась в начале 1950-х годов, когда первые самоходные подбивочные машины привели к первой революции механизации и автоматизации путевых работ.

Сегодня, более чем 70 лет спустя, начинается следующая революция в путейском деле. Фирма Плассер & Тойрер приняла этот вызов и совершенствует свои путевые машины для строительства и текущего содержания пути, создавая чудеса многофункциональности. Основываясь на длящемся десятилетиями опыте в области изготовления путевых машин, они применяют современную сенсорную технологию и искусственный интеллект и таким образом в состоянии предложить оптимальное решение для любых условий.

Процесс допущения к эксплуатации вспомогательных единиц подвижного состава, который основывается на EN 14033, за последние годы стал более сложным. Стратегической целью должно быть достижение эффективного во временном и стоимостном отношении процесса допущения. При этом помогает унификация единиц подвижного состава, которая соответствующим образом сокращает время, необходимое для проектирования, оценки и подтверждения. Фирма Плассер & Тойрер проявила инициативу, решив ввести модульный ассортимент платформы «PlasserModularCustomizing». Новые дополнительные модули основываются на одной и той же платформе. Так как в техническом и качественном отношении все новые модули соответствуют условиям первичного допущения, обеспечивается существенное преимущество, так как все железнодорожные технические испытания уже проведены ранее.

Первая серия машин, построенная согласно модульной системе, это серия Унимат 09-4x4/4S. Она состоит из основной машины, к которой имеются четыре различные прицепные платформы и три дополнительных модуля; таким образом обеспечивается оптимальное соответствие требованиям и целям заказчика. Дополнительная индивидуализация достигается за счет выбора привода и оснастки.

Новый дизайн серии Унимат 09-4x4/4S еще больше усиливает впечатление выбранного пути модернизации. Но модернизация выходит далеко за рамки внешнего вида. Для многих операторов рабочая кабина стала вторым домом. Поэтому можно понять, что оптические, осязательные и эргономические компоненты играют большую роль среди требований, предъявляемых к путевой машине. Выключатели обслуживания и рабочие панели оформляются и размещаются удобно для операторов. Система управления машиной была упрощена. Современные компьютерные системы позволяют в растущей мере автоматизировать работу путевой техники и одновременно гарантировать машинистам оптимальную поддержку в выполнении их задач. Для обслуживающего персонала создается рабочая среда, в которой они меньше устают и одновременно работают более качественно работают.

Для эксплуатационника машин это означает повышение рентабельности и облегчение найма новых операторов, так как это решение обеспечивает привлекательные и эргономичные рабочие места. Так как фазы обучения работе на машинах новейшего поколения сокращаются, возникает дополнительный потенциал экономии.

Защита окружающей среды, которая окупается

Комиссия ЕС дала Германии разрешение на выдачу государственных пособий в размере 500 млн евро для поощрения путей сообщения на рельсовом ходу с повышенной энергетической эффективностью. Данное положение предусматривает, что железнодорожные предприятия могут получить обратно до 50 % всех расходов по повышению энергоэффективности, приобретению современного энергосберегающего подвижного состава (например, локомотивов с гибридным приводом) или по внедрению автоматизированных решений. Это только один показатель среди многих, наглядно демонстрирующих настоящую и будущую роль защиты окружающей среды при принятии решений.

У фирмы Плассер & Тойрер есть четкий ответ на вопрос защиты окружающей среды - серия Э³. Еще в 2015 году было принято решение о дополнении ассортимента машин серией Э³. Успех (до настоящего времени пять машин эксплуатируются и еще две изготовляются) подтверждает верность этого решения.

Инициатива технологии Э³ охватывает машины, которые имеют повышенный коэффициент полезного действия благодаря использованию гибридной технологии или технологии аккумуляторных батарей и позволяют, тем самым, сокращать расход ископаемых горюче-смазочных материалов, что вносит положительный вклад в защиту окружающей среды. Годовой баланс из Швейцарии подтверждает, что потенциальная экономия составляет 135 EUR на час использования. В ходе исследования были сопоставлены две машины 09-4x4/4S, одна с гибридной технологией, а другая - без. Результаты этого исследования показали, что с учетом всех расходов по эксплуатации и техобслуживанию обеих машин машина серии Э³ может обеспечивать стоимостную выгоду в размере около 200.000 евро в год. Путем принятия дополнительных мер на машинах Э³ с электроприводом, например, использования электрической системы торможения спутника без износа, можно использовать также другие потенциалы экономии.

До окончательной замены двигателя внутреннего сгорания другими технологиями необходимо иметь технические решения, сокращающие выбросы выхлопных газов дизельных двигателей. Фирма Плассер & Тойрер разработала такое решение - «интеллектуальный» тяговый привод «PlasserMotionDrive». На новой машине Унимат 09-4x4/4S гидростатический тяговый привод комбинируется с гидродинамическим приводом. В зависимости от необходимости ускоряются от двух до четырех приводных осей. На низких скоростях с высоким расходом энергии в большей мере работает гидростатический привод. С повышением скорости гидродинамический привод берет на себя основную тягу. Таким образом приводная мощность 600 кВт оптимально используется в любой ситуации для обеспечения необходимой тяги. «Интеллектуальный» тяговый привод работает эффективно, экономит при этом 9% топлива и сокращает выбросы углекислого газа.

Наряду с сокращением расходов и выбросов ОГ электрификация приводного механизма сокращает уровень шума на значение до 20 дБА. Сокращенный электрификацией уровень шума приводного механизма и рабочих устройств оказывает также положительный эффект на охрану труда. В связи с растущей сенсибилизацией населения и более строго подхода политики к темам шума и выбросов ОГ будущее дизельного двигателя, который оправдал себя в эксплуатации, также и во всей области сообщения на рельсовом ходу становится неопределенным. Поэтому разработка новых методов и решений является крайне важным моментом для неэлектрифицированных линий.

Технической концепцией, которая до сегодняшнего дня задает масштабы, является непрерывный режим работы подбивочных машин фирмы Плассер & Тойрер. В рабочем режиме основная машина движется вперед непрерывным образом, только рабочие устройства ускоряются и затормаживаются циклически при перемещении от одной позиции подбивки к следующей. Таким образом достигается заметное повышение производительности по сравнению с машинами циклического действия. Это означает, что машина Унимат 09-4x4/4S одновременно обеспечивает повышенную производительность при отличном качестве. Окна могут оптимально использоваться, эксплуатационник машины быстро достигает точки рентабельности капвложения.

Непрерывный процесс работы сокращает износ тормозов, карданных валов и редукторов. И при этом обеспечивает повышенную производительность. На старом и твердом щебеночном основании с помощью системы управления числом оборотов улучшается проникание подбивочных блоков при одновременном бережном обращении с ними.

Людер Гердтц, фирма «Deutsche Gleisbau Union»

DGU

Германия

Оправдавшие себя преимущества подбивочных машин непрерывного действия для пути и стрелочных переводов совершенно очевидны. Непрерывное передвижение и одновременно происходящая циклическая подбивка участков пути и больших зон стрелочного перевода достигают в долгосрочном плане сокращения износа, повышения удобства работы оператора и увеличения рабочей скорости. Подбивочный блок для подбивки единичных шпал машины Унимат 09-4x4/4S обеспечивает максимум гибкости в работе. Когда машина обрабатывает очень сложные участки, при необходимости ее можно переключить на циклический режим.

Дальнейшей важной инновацией является управление числом оборотов. Таким образом подбойки, используя физические свойства, легче проникают в щебеночное основание, что тоже в долгосрочном плане сокращает износ рабочих устройств.

Автоматизация и взаимосвязь

Системы, которые раньше устанавливались только на современнейших путеизмерительных вагонах, в растущей мере находят свое применение на путевых машинах. Начиная с интеграции классических измерительных задач, новых цифровых сетевых моделей (BIM, digital twin, и т. п.) вплоть до технологий опознавания объектов и искусственного интеллекта создается «умная» путевая машина. Фирма Плассер & Тойрер идет по пути от разделенной по задачам модели в сторону интегрированного, целостного подхода. Раньше в фокусе находился вопрос выбора правильной машины, сегодня важно использовать соответствующие подходящие технологии.

Ассистент для «умной» подбивки «PlasserSmartTamping – The Assistant» представляет собой инновацию в путейском деле. Данная система впервые позволяет автоматизировать управление подбивочными работами на пути, стрелочных переводах и пересечениях. Система-ассистент разгружает оператора при выполнении его сложной задачи управления блоками, причем одновременно повышается качество подбивки. Она указывает путь в будущее путевого хозяйства, к автономно работающей машине. Лазерные узлы сканирования регистрируют путь и окружающую его зону и изображают их в трехмерной цифровой модели. На машине операции для отдельных устройств преобразовываются в реальном времени и изображаются для оператора, который только контролирует процесс.

Для эксплуатационника инфраструктуры система обеспечивает полную прозрачность, достигаемую новым видом документирования выполнения работ. В протоколе подбивки записываются все релевантные для качества аспекты. Система имеет модульную структуру. Базовой версией является управление подъемно-рихтовочным устройством и устройством дополнительного подъема. Ее можно дополнить системой управления подбивочным блоком.

Реакция рынка однозначна. С момента презентации в г. Мюнстер были уже проданы шесть машин, четыре из них - эксплуатационнику инфраструктуры Инфрабель.

Опытный путеизмерительный вагон EM100VT превращает мечты о будущем в реальность. До настоящего времени внешнее положение пути измерялось либо механизированным образом на вагоне «EM-SAT», или вручную. При этом скорость измерения или работы не превышала 5 км/ч. Путем комбинации системы бесконтактного измерения параметров геометрии пути и новой системы измерения фиксированных точек теперь можно измерять внешнее положение пути при скорости 100 км/ч (и выше). Система в полностью автоматическом режиме распознает репера, размеченные рядом с путем, измеряет их с высокой точностью при помощи систем визуального распознавания и может с помощью маркеров QR, прикрепленных к опорам, однозначно идентифицировать и соотнести каждый отдельный репер. Путем смешения внешней геометрии пути с облаками точек с привязкой к системе геокоординат создается цифровой двойник («digital twin») пути.

С помощью цифрового двойника можно провести планирование линии, которое полностью соответствует информационной модели зданий и сооружений BIM. Первые конкретные случаи применения на линиях Дойче Бан скоро будут реализованы. Кроме того, цифровой двойник представляет собой также высококачественную информационную основу для планирования работ по текущему содержанию в соответствии с моделью BIM. Впервые в распоряжении ответственного за установку сотрудника в наглядном цифровом виде находится весь комплекс данных, необходимых для планирования работ по текущему содержанию и инспекции. Благодаря смешению информации обеспечен совершенно новый уровень надежности данных и процессов.

С помощью «PlasserVirtualTrack» измеренные абсолютные параметры геометрии пути могут сразу быть обработаны в базе облачного хранилища данных и наряды на выполнение работ могут быть переданы непосредственно управляющему компьютеру (Smart ALC) входящих в сеть подбивочных машин. Так как параметры геометрии пути налагаются на рабочие параметры машины, впервые имеется возможность целостного изображения сложных взаимосвязей между качеством инфраструктуры и рабочими параметрами в облачном хранилище. Дополнительные сервисные предложения, базирующиеся на облаке, помогают эксплуатационнику инфраструктуры поднять его менеджмент текущего содержания на более высокий уровень без необходимости найма дополнительной рабочей силы. Совокупно это вместе приводит к устойчивой добавленной стоимости в хозяйстве железнодорожной инфраструктуры.

Компьютер «SmartALC» обеспечивает оптимальное качество положения пути. Он зарекомендовал себя в использовании и без него уже невозможно представить обработку пути и стрелочных переводов. Новые инновационные возможности повышают качество и одновременно помогают экономить затраты. Например, растет число случаев, когда благодаря новой функции автоматической синхронизации «AutoSync» машина в автоматическом режиме в состоянии находить локальные дефекты на пути. При комбинации функции автоматической синхронизации «AutoSync» с модулем подбивки локальных дефектов, который также интегрирован в компьютер SmartALC, можно отказаться от требующих много времени и затрат предварительных замеров и поиска дефектов при устранении локальных дефектов. Экономия времени по сравнению с традиционным методом составляет более 60 %.

Еще одной новой функцией является функция пере-подъема. При этом система автоматически распознает коротковолновые корыта пути и в этих местах целенаправленно пере-поднимает путь. В зависимости от стратегии имеется выбор между дифференциальным пере-подъемом и проектным пере-подъемом. Данный метод обработки целенаправленно создает запасы износа и достигает повышенной устойчивости геометрического положения пути, в частности, на участках с далеко зашедшим износом щебня. Если благодаря такой методике при консервативном расчете экономится только одна ночная смена в год, это означает потенциальную экономию в размере около 4000 евро.

Объединенные силы

Комплексные технологии воздействуют на всю цепочку технологического процесса текущего содержания, применяемую эксплуатационниками инфраструктуры, и соответствующим образом для «поставки новых технологий на путь» требуются достаточные фазы для введения их на месте. Поэтому при введении новых «умных» продуктов ставка делается на кооперацию и партнерства. В ходе практического использования этих технологий эксплуатационникам предоставляется возможность накопления ценного опыта и закрепления систем в их стратегиях по текущему содержанию.

Один из таких партнеров - «Rete Ferroviaria Italiana (RFI)», эксплуатационник инфраструктуры итальянской государственной железной дороги. Она приняла решение об испытании новой системы измерения фиксированных точек на машинах своего парка машин типа Унимат Комби 08-275. Эти рассчитанные на устранение локальных дефектов машины благодаря своей оснастке измерительными тележками идеально подходят для проведения этих испытаний на практике.

При разработке полностью электрического привода ставка также была сделана на партнерство. Совместно с фирмой «Molinari Rail» разработка, изготовление, ввод в эксплуатацию и испытание новой приводной системы были закончены в течение одного года. Оба партнера приняли вызовы данного проекта на всех уровнях и смогли решить все задачи благодаря отличной кооперации. В результате был сконструирован привод, который на электрифицированных линиях работает на полностью электрической силе тяги, а на не электрифицированных линиях - на дизель-электрической.

Надежность, готовность к работе и технологическое обеспечение всегда, когда это требуется

Рабочие устройства являются центральной частью машин фирмы Плассер & Тойрер. Они определяют не только процессы работы этих машин, но также и их производительность и рентабельность. Только что разработанное рабочее устройство до первого использования должно оправдать себя в испытаниях на стабильность и выносливость и доказать свою производительность. По этому принципу также и полностью электрический подбивочный блок был подвергнут доскональным испытаниям. На испытательном стенде, специально разработанном для этой цели и размещенном в стандартном контейнере, блок работал четыре месяца непрерывно. Было проведено общее число 1.000.000 циклов подбивки с моделированным противодавлением щебня. Это означает около 20 тысяч операций подбивки за сутки или 250 тысяч в месяц. В ходе самых суровых испытаний блок работал по 14 часов в сутки. Но тем самым конец срока службы блока далеко еще не был достигнут.

Наша первая машина уже совершила 1.958.800 операций подбивки* за первые четыре года. Система управления числом оборотов снижает износ блоков - их первая обточка понадобилась только после 1,3 миллионов операций подбивки.

Томас Функе, Шпитцке СЕ

* по состоянию на 31.08.2018

Фирма Шпитцке Берлин

Германия

Опыт и обратная связь с областью практического применения отражают стойкость рабочих устройств фирмы Плассер & Тойрер. Интенсивные научно-исследовательские работы, касающиеся щебеночного основания, также постоянно приводят к новым разработкам. Система управления числом оборотов вносит вклад в сокращение износа. Когда подбойки заглубляются в щебень, частота вибрации повышается с 35 до 42 Гц, чтобы целенаправленно использовать физические свойства щебеночного основания. С начала процесса уплотнения и обжатия частота вибрации снова возвращается к оптимальному значению 35 Гц. Амплитуда колебаний поддерживается постоянной на уровне 5 мм по всему процессу подбивки, чем обеспечивается оптимальное уплотнение.

Опыт, накопленный фирмой Шпитцке, подтверждает позитивный эффект системы управления числом оборотов на срок службы подбивочных блоков. На 09-4x4/4S эти блоки с 2014 года выполнили более чем 1,9 млн операций подбивки. До первого капремонта блока было сделано впечатляющее число 1,3 млн операций подбивки.

Сервис, поставленный на путь

Предприниматель определяет ценность своей машины по ее готовности к работе. Поэтому самым важным условием является поддержание этой готовности. Базовой предпосылкой для готовности машины к использованию является аккуратное выполнение всех работ по сервису и техобслуживанию. Цифровые приложения для управления парками машин обобщаются под единой усовершенствованной головной маркой Datamatic 2.0

Цифровая сервисная тетрадь и приложение для облегчения техобслуживания машин (MMG) обеспечивают, что работы по сервису и техобслуживанию могут быть наглядным образом документированы и в любое время воспроизведены. Записи на бумажном носителе, которые часто невозможно найти, или которые оказываются неполными, таким образом, ушли в прошлое. А в случае, если какая-то деталь совсем отказывает в работе, есть каталог «SmartCatalog». Данное приложение помогает Вам немедленно найти подходящую деталь среди более 60 тысяч оригинальных запасных частей и получить ее в любой точке мира. Облачное приложение слежения за состоянием машины «MachineConditionObserver (MCO)» изображает различные данные о парке взаимосвязанных машин и составляет соответствующие индивидуальные для отдельных заказчиков отчеты.

Инициатива «Мы заботимся о Вашей машине» (We care about your machine) задает новые масштабы в области послепродажных услуг. Профессиональное техобслуживание, капитальный ремонт и использование современнейших технологий, например, системы управления числом оборотов, позволяют значительно продлить срок службы подбивочных блоков Плассер & Тойрер. Опыт, накопленный на практике, доказывает это. Согласованные с потребностями пакеты послепродажных услуг облегчают для предприятия принятие экономически правильного решения, с помощью которого оно будет в состоянии полностью использовать потенциалы своих машин и поддерживать их в хорошо подготовленной форме для суровых условий фронтов работы; один из этих пакетов - сервисный пакет B4. Этот пакет включает в себя капитальный ремонт подбивочного блока. Гарантия на двенадцать месяцев или 250 тысяч операций подбивки включена. Наряду с надзором за сборкой отремонтированного подбивочного блока также включены приезды наладчиков раз в год в течение 4-х лет или до достижения одного миллиона операций подбивки для проведения инспекции. Такая инспекция включает контроль всех комплектующих, релевантных для процесса подбивки, и, при необходимости, предложения по ремонту.

В фокусе всех разработок и услуг фирмы Плассер & Тойрер находятся практическая польза для заказчика, а также реальные условия рынка и окружающая среда. В конечном счете важно, чтобы заказчики были довольны, а железнодорожная система получала устойчивую добавленную стоимость.