Dynamic stabilization of new track types in the laboratory

Abbreviations in this article

LTR

Lateral track resistance; conveys a safety-relevant track parameter

DTS

Dynamic Tack Stabiliser; a Plasser & Theurer work procedure which was developed in the 1970s. Today, it is regarded as an established standard in track maintenance work; available as an individual machine (vehicle) or an integrated procedure, e.g. in tamping machines

DEM

Discrete Element Method; simulation method in use since the 1970s; thanks to modern computers nowadays also used for complex particle models such as ballast; see also the article “Tracking ballast”

Dynamic stabilisation of new track types in the laboratory

In her doctoral thesis Sophie Feurig focuses on a detailed analysis of dynamic track stabilisation in the laboratory. An in-depth understanding of the system behaviour of the ballasted track sparks not just her enthusiasm.

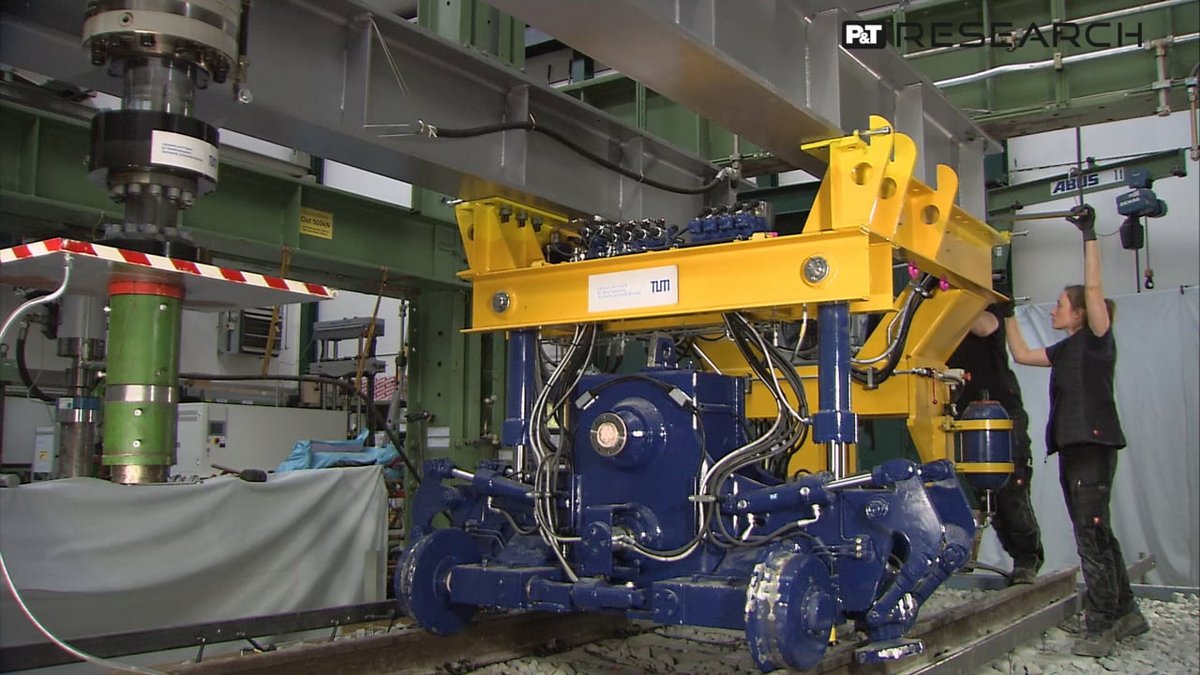

The Chair and Institute of Road, Railway and Airfield Construction at Munich Technical University (TUM) is the best address for well-founded laboratory analyses with practical relevance on the permanent way. When visiting the institution, it becomes obvious, straight away, where its passion lies: in the track as a transport route of the present and future. Professor Stephan Freudenstein, Head of the Institute, and Dr.-Ing. Walter Stahl, Deputy Head of the Institute, with their whole team exude this attitude of the unit. Numerous research activities in the testing facility show the complexity of traffic route engineering.

Analysing the effect on three types of track

For the DynlaTrack research project, Plasser & Theurer decided to use this passion for and know-how about the track and its components. The aim of the cooperation with TUM is to take account of the changing conditions in rail infrastructure maintenance and to present the subject academically in a doctoral thesis. The research focus is on how the new track types with additional elastic components influence the system behaviour of ballasted track and on how the machine technologies of the Dynamic Track Stabiliser (DTS) optimise the work results.

The DynlaTrack research project, which was initiated by Plasser & Theurer, looks at the three most common track sleeper types with standard fastenings used at Deutsche Bahn: prestressed concrete sleepers of types B70, B90 and B07So. They have not only a different geometry but, in combination with their respective rail pads, also different elastic properties. On the B07So concrete sleeper additional elasticity is introduced into the system due to a plastic pad on the underside of the sleeper. This elasticity has, amongst others, a particularly positive impact on the load distribution and consequently a wear-reducing effect on the track ballast.

Patience, rigour and, above all, persistence are characteristics required of the research project manager when setting up the experiments. Sophie Feurig is the ideal person for this. She is working diligently on her doctoral thesis and, within this project, is fully focused on dynamic track stabilisation.

Laboratory experiment, practice and simulation complementing each other

One of the challenges when simulating reality in the laboratory is that the DTS travels over the track at a constant speed on the work site. Since this is not possible to simulate in the laboratory experiment, Sophie Feurig emulates an impact ramp via the control of the machine parameters which corresponds exactly to the impact of a DTS run over a track, previously measured in practice by the Institute of Road, Railway and Airfield Construction.

The comprehensive sensor technology records deformations, accelerations and expansion. Between the individual test phases, the lateral track resistance is measured and documented. Prior to the tests in the laboratory, extensive field trials and measurements on the real track were carried out in order to be able to design the test setup with all its interacting influences as realistically as possible. Before each variation of the track parameters, the test track in the laboratory has to be put back to its reference condition. Each time this is done, new track ballast is added, and the correct track geometry established, as is common in practice; the ballast under the sleepers is then tamped. This effort is required to ensure the same conditions for each variation of the parameters. At this point we would like to express our gratitude to Leonhard Weiss construction company for the accurate and careful work.

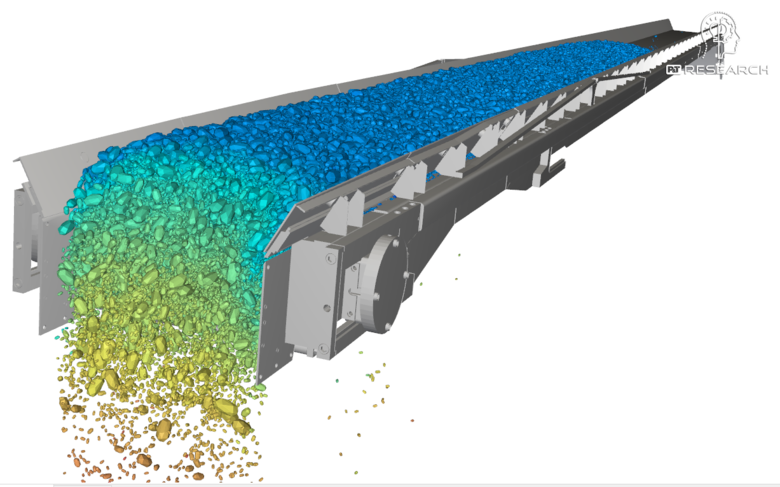

As a project partner of Plasser & Theurer, the infrastructure expert Samir Omerović is working on a numeric simulation model to complement the laboratory tests. Using the Discrete Element Method (DEM) and modern computer technology, he is able to reproduce the heterogeneous ballast material with its discontinuous particle structure. Findings from practical applications and the laboratory serve as a calibration for his computational model. The Institute of Road, Railway and Airfield Construction also carries out simulation calculations as a basis and for validation of the test results. This procedure opens up further insight into a simulated reconstruction of the laboratory experiment.

The detailed analysis of the results has great potential: The basic research provides an understanding of the complexity of the track in the elastic ballast superstructure. Thanks to new materials and their impact on the working parameters, the capacities of this infrastructure are constantly expanding. And this wows not only the technical experts!

What exactly does the DTS do?

In track maintenance work, i.e. during lifting, lining and tamping, the ballast structure is loosened. As a side effect, the lateral track resistance decreases. The DTS counteracts this effect. The horizontal movement acting on the track combined with a load results in a shift of the grain structure. This promotes the man-made “settling procedure” of the track panel in the ballast bed. The resulting consolidation of the ballast bed increases the lateral track resistance of the track panel. In practice, the procedure reduces the number of speed restrictions that would otherwise be necessary and increases the availability of the rail infrastructure.

The DTS was already developed in the late 1970s. In many parts of the world, it has become a permanent part of track maintenance. Changes in track materials and new control elements of the DTS gave impetus for examining proven parameters in the laboratory.

Facts about the DynlaTrack test setup

Standard cross section at Deutsche Bahn

- 6 m rails

- 9 sleepers

- 19 t ballast

- 3 track types: B70/B07So/B90 sleepers

- Experiment with elastic sleeper pads

- Variation in load and frequency applied by the DTS

- Measurements of lateral track resistance

Sequence of a laboratory experiment

- Track setup:

Placing and consolidating foundation ballast, lifting the track panel, ballasting, lifting and lining, establishing ballast bed cross section - Fitting measurement technology:

Strain gauge, inductive displacement transducer, uniaxial and triaxial ballast measurement stones at different depths, acceleration sensors on the sleeper - Measuring the lateral track resistance after tamping

- Dynamic track stabilisation

- Measuring the resistance to lateral displacement after use of DTS

- Putting the cylinder for traffic load on track via pressure cylinder

- Simulating 100,000 Lt with pressure cylinder

- Measureing resistance to lateral displacement after 100,000 Lt

- Applying another 1.4 million Lt with pressure cylinder

- Measuring the lateral track resistance after a total of 1.5 million Lt

- Dismantling the measurement technology

- Removing the track panel and set up new track

![[Translate to Französisch:] [Translate to Französisch:]](/fileadmin/_processed_/a/9/csm_202109_Visualisierung_beim_Stopfen__1__f0921ecd25.png)