Качество из Линца

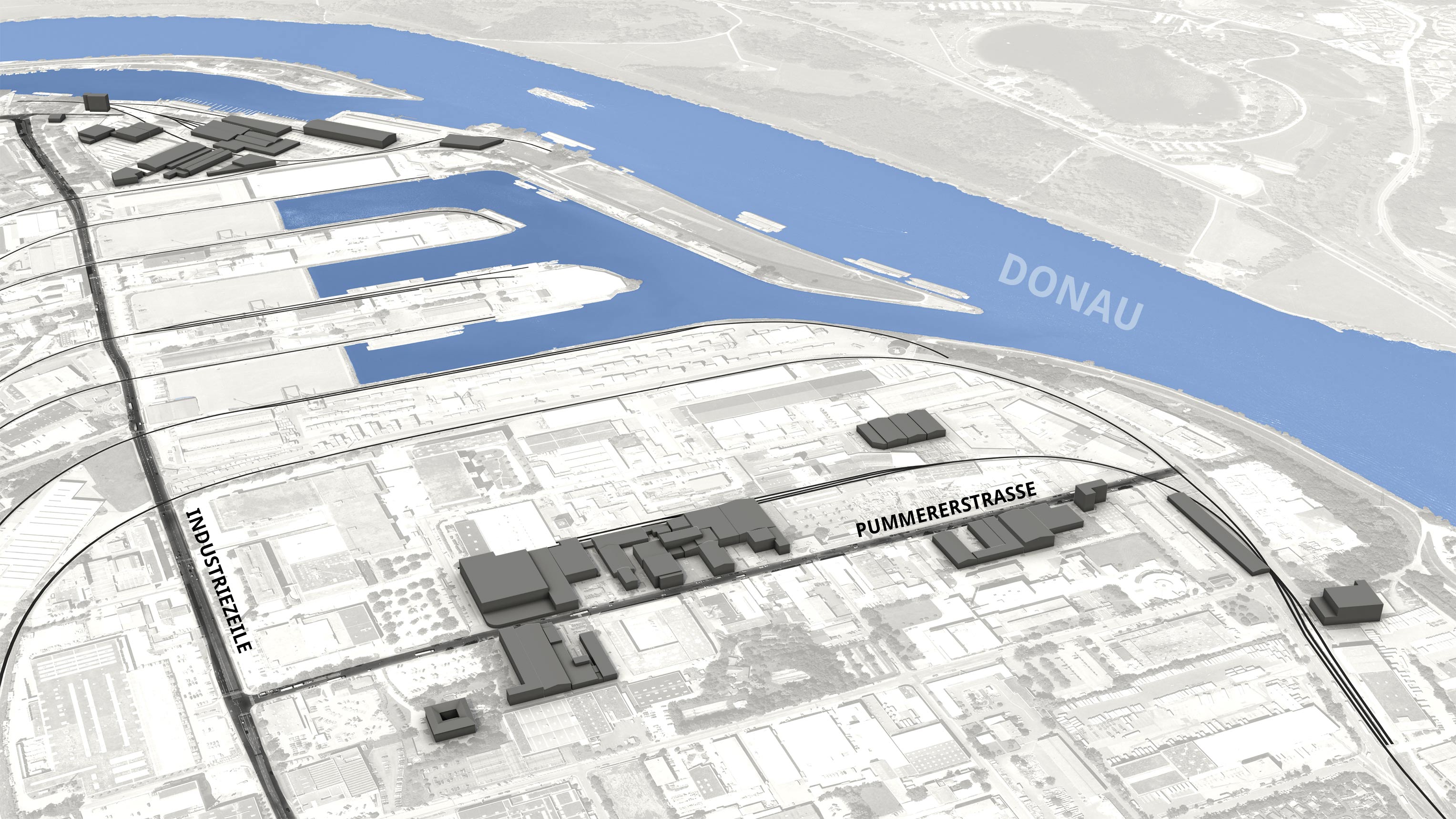

Добро пожаловать на наш основной завод в Линце!

Устройте себе прямо сейчас виртуальную экскурсию по заводу. Для ознакомления со всеми важными секторами предприятия Вы можете посмотреть видеофильм. Для просмотра видеофильма либо кликнуть на интересующий Вас сектор на плане предприятия, либо выбрать его из приведенного ниже списка. Добро пожаловать на фирму Плассер & Тойрер в Линце.