Calidad procedente de Linz

¡Bienvenidos a una mirada entre bastidores!

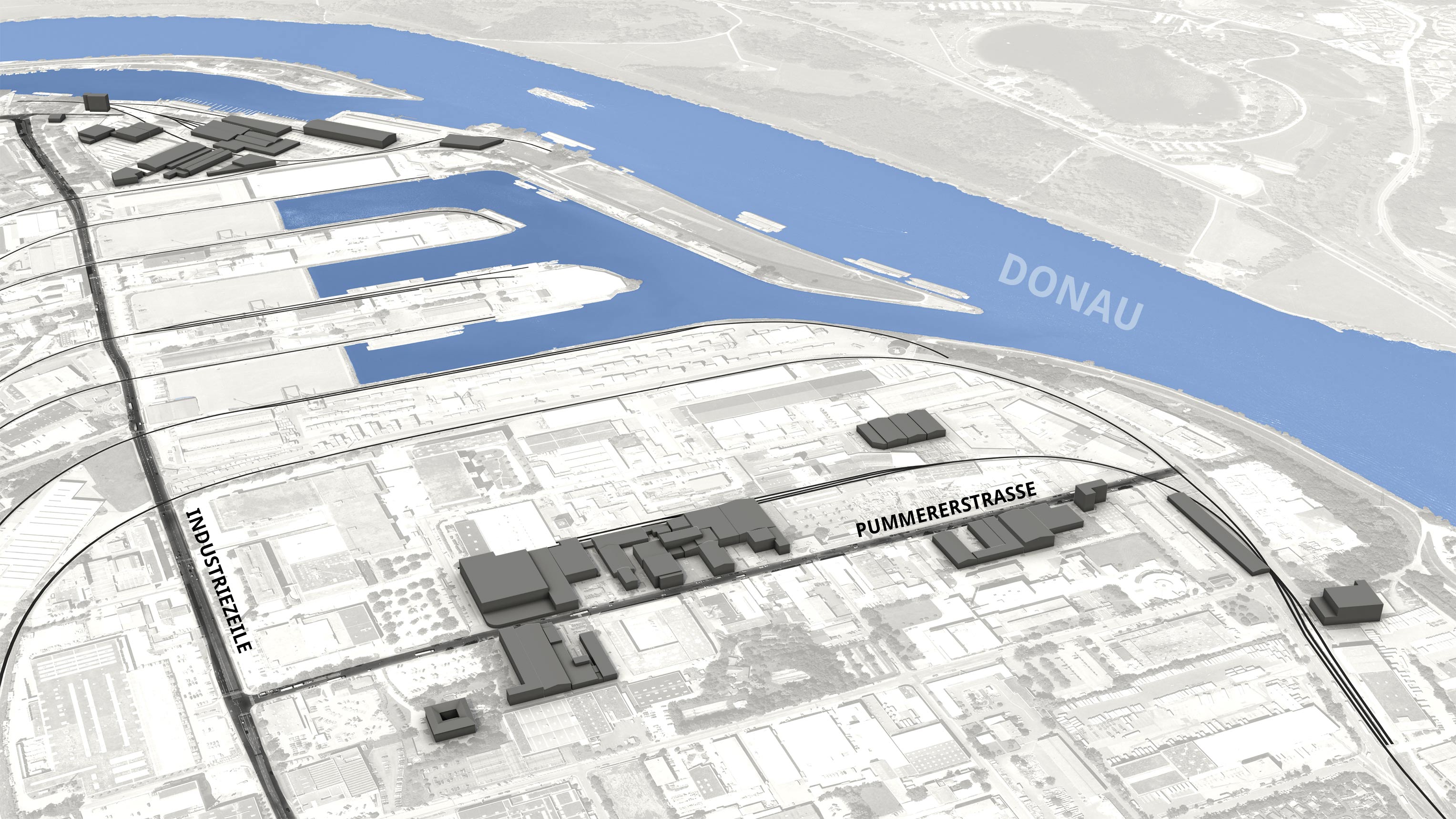

Realice aquí y ahora una visita guiada virtual por nuestra fábrica central de Linz. Puede conocer de cerca todas las áreas importantes de nuestra empresa a través de vídeos. Simplemente haga clic en el plano sobre el área deseada o bien seleccione el vídeo correspondiente en la lista que se encuentra más abajo. ¡Bienvenidos a Plasser & Theurer en Linz!