Qualität aus Linz

Herzlich willkommen zu einem Blick hinter die Kulissen!

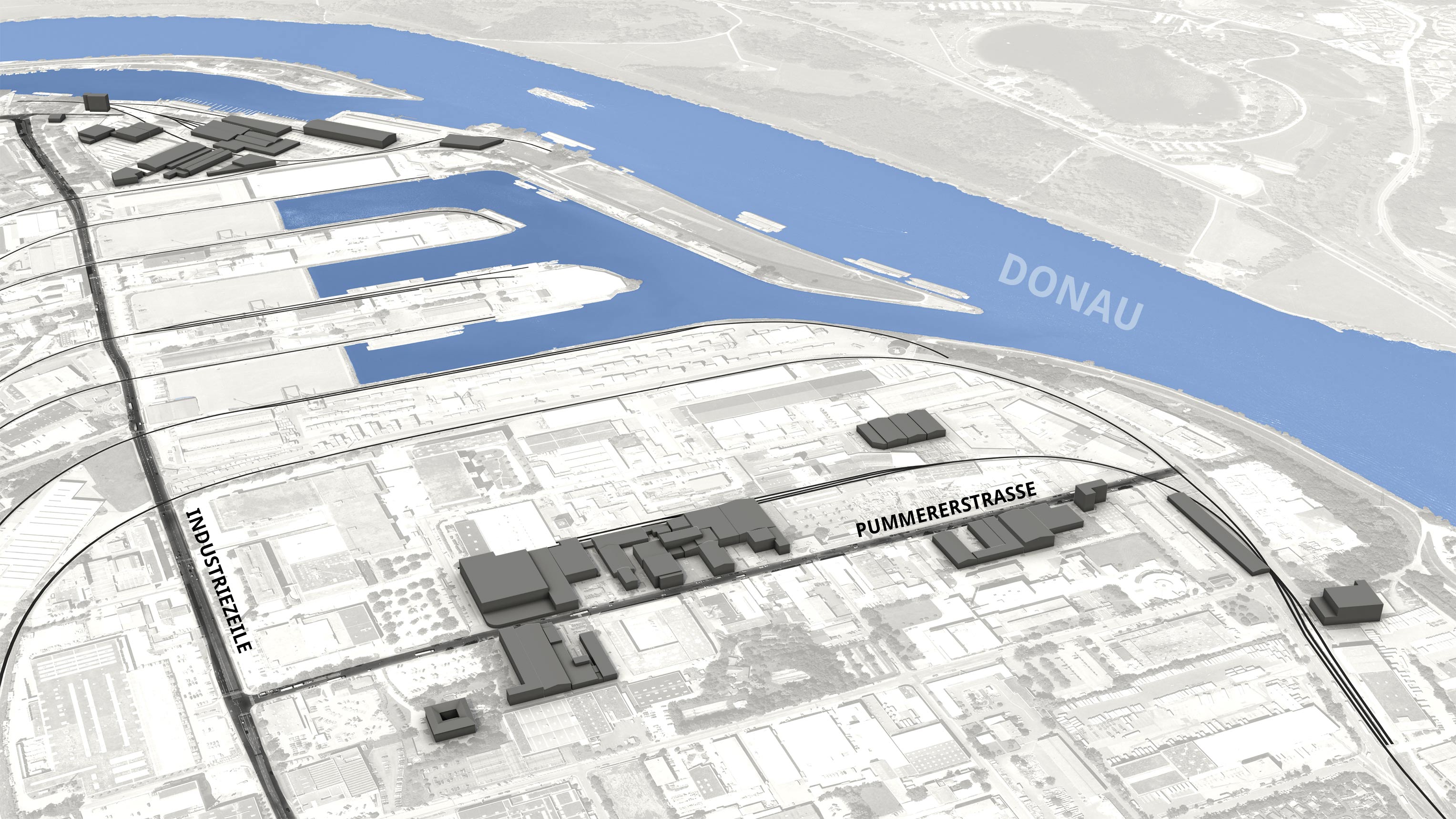

Machen Sie hier und jetzt eine virtuelle Führung durch unser Stammwerk Linz. Alle wichtigen Bereiche des Unternehmens können Sie per Video näher kennenlernen. Entweder Sie klicken einfach am Plan des Werks auf den gewünschten Bereich oder Sie rufen das Video Ihrer Wahl aus der unten stehenden Liste auf. Herzlich willkommen bei Plasser & Theurer in Linz!